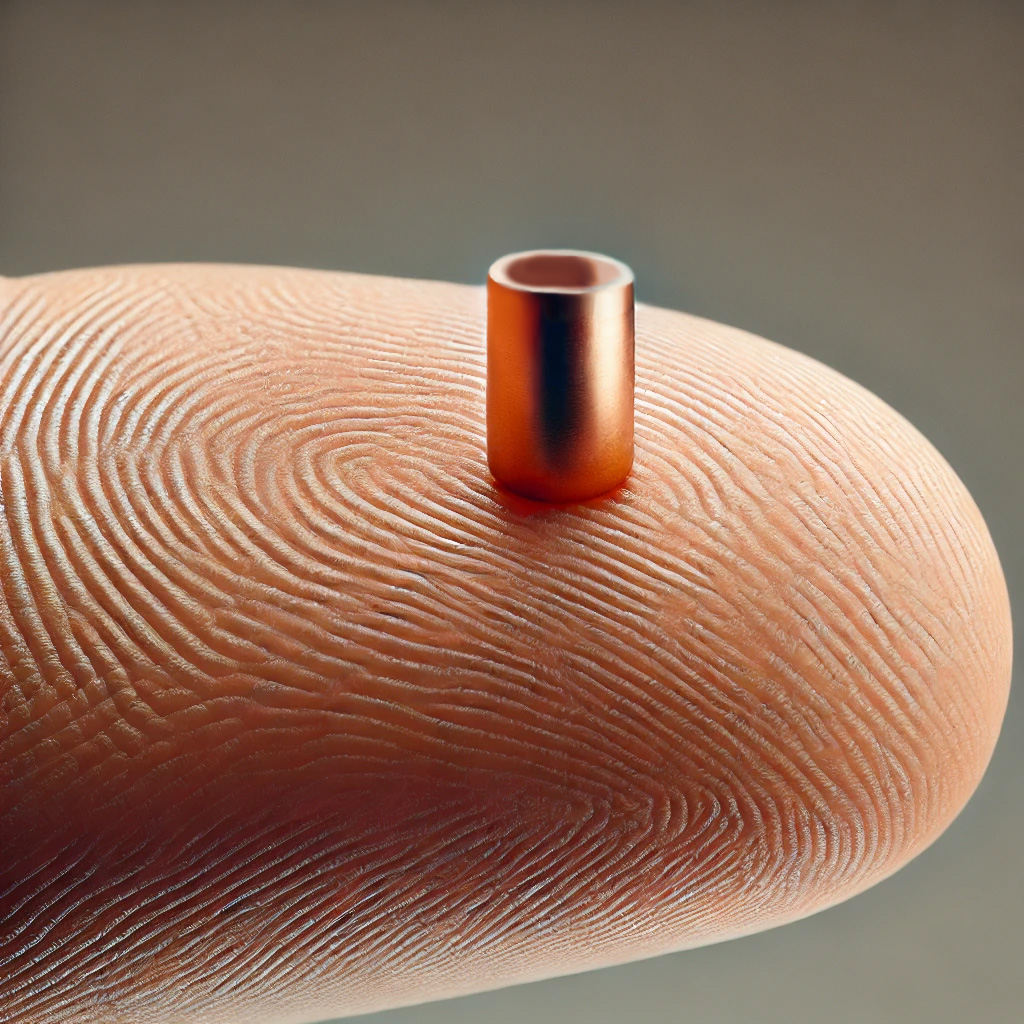

※写真はイメージです

指先サイズの極小円筒を順送深絞りで実現するために

精密機器や医療機器、電子部品分野では、直径数ミリ以下の極小円筒部品が必要とされます。

こうした部品を「深絞り加工」で安定的に量産するのは、一般的に難易度が高い分野です。

当社は、順送型による極小・深絞り加工を中心に、試作から量産立ち上げまで一貫して対応できる体制を備えています。

極小・深絞り加工における主要課題と取り組み

極小円筒部品では、以下のような課題が典型的です。

- 板厚減少・割れの抑制

- 絞り比が大きくなると割れが発生しやすい。

- 材料条件や工程順を最適化し、安定した絞り加工を実現。

- 寸法精度の確保

- 指先サイズでは、わずかな寸法誤差が機能不良に直結。

- 金型クリアランス・ガイド精度を高水準に維持。

- 肉厚分布のばらつき

- 底部・側壁の厚み差を抑制するため、金型形状と段階的工程を工夫。

- 量産安定性

- 初期トライで良品が出ても、順送化で再現性を保つのは難しい。

- 金型構造の耐久性と工程管理で、長期安定を確保。

当社の技術的アプローチ

- 金型設計から製作まで社内一貫対応

→ 製品形状と工程順序を同時に検討し、短期間で立ち上げを可能に。 - 試作段階でのフィードバック重視

→ 実加工でのデータを蓄積し、金型改良や工程修正を迅速に反映。 - 順送型による効率化

→ 歩留まり・金型寿命・生産タクトを考慮し、量産性を確保。

まとめ

極小円筒部品の深絞り加工は、単なるプレス作業ではなく工程設計と金型精度の積み重ねが不可欠です。

当社は、これまでの蓄積を基に、試作から量産まで安定品質を提供できる体制を整えております。

深絞り・小径部品で課題をお持ちの際は、ぜひご相談ください。

弊社では、金型設計から試作・量産加工までをワンストップで提供しています。仕様検討の段階からご相談いただけるため、製品設計の最適化や早期量産化に貢献できます。開発段階での検証から量産条件の確立までスムーズに進めることができ、歩留まりや品質安定性に優れた加工を実現しています。

※このイメージ画像より深い絞りが可能です。