和田製作所では精度の要求される深絞り加工を順送金型で効率よく生産し、要求される品質で納品します。

【深絞りとは】

まず、絞り加工とは金属板を適切な大きさに切り出した「ブランク材」を使い、パンチがダイにブランクを押し込み、押し付けることで、ブランクがダイの形に成形されます。このプロセスで金属が塑性変形し、継ぎ目の無い立体的な容器形状になります。

そして、深絞りとは製品の直径の長さより大きい数字で高さ(深さ)がある形状が深絞りで、直径より小さい数字の高さは(深さ)浅い絞りとなります。深絞りのは単純に深さではなく、直径と高さの比率の問題となります。浅い絞りは1回の加工だけで完成出来る場合が多いですが、深絞りとなると、絞り加工を複数回繰り返し深さを出して行きます。その再絞りで使われる金型・治具は全て寸法の違う金型・治具を使って行う為、深絞り形状にするには単発用金型が複数面必要になります。

また、絞りは加工の瞬間に一枚のブランク材が寄ったり伸びたり複雑に変化する為、絞り深さが深くなればなるほど、材料にテンションがかかり、シワや割れや絞りキズというトラブルが起こりやすくなります。

深さを出す為、単発用金型を複数面使用する為、金型調整や寸法出しも非常に大変なものとなり熟練した技能者による入念な準備が必要となります。

【順送型での深絞りとは】

単発で深絞り加工を行う場合は、絞り深さを出す為金型を変えて何度も絞り加工を繰り返しますが、順送での深絞りを行う場合は非常に効率よく生産が出来るようになります。

順送プレスは、連続運転する自動化されたプレス機であり、金属コイル材料が自動給送装置によって供給され、連続的に絞り加工されます。この方法では、単発の場合と比較して金型の取り付け調整が簡素化され、熟練した技能が必要な場面が減ります。また、品質も安定し、加工時間が格段に短縮されます。

単発の深絞り加工では、絞り深さを得るために複数回の絞り工程が必要であり、それぞれの工程で金型を交換して調整する必要がありますが、順送型の深絞りでは、複数の工程が1つの金型内に組み込まれており、1台の順送プレス機で処理できます。

和田製作所では、順送深絞りの金型設計製作を自社で行い指先~手のひらサイズの絞り加工の量産を得意としています。精度の必要な形状は特に定評です。

【順送深絞り事例】

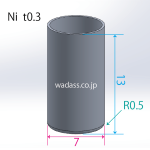

事例1・・・C1100(銅)t0.3

他社では単発型8工程で8面の金型に8台のプレス機を使用して取り付け調整に多大な時間を要していた上に品質にばらつきが出て納期遅れが問題になっていた。和田製作所で単発加工から順送加工に変更したことで、加工スピードは格段に向上し、精密寸法は安定した。

【和田製作所の深絞り加工】

- 課題解決への強い意欲

- 完全自社内で金型専属チームを持ち金型設計製作、金型メンテナンス、試作が出来る

- プレス機60台所有し、順送も単発も量産加工を非常に得意とする

- 特に順送での深絞りが高精度

- 絞り加工を100年行っており経験値が高い

- 材料歩留まりを意識した金型レイアウト設計

- 銅・アルミ・ニッケル・真鍮・鉄・ステンレス等その他素材の絞りも挑戦

- 指先から手のひらサイズまでが得意

- 円筒、角筒、多段絞りの実績が豊富、異形絞りも可能。

和田製作所は金型技術部門とプレス量産部門、品質部門が一つの工場の中でリーダー同士の強固な結びつきで強いものづくり体制になっております。

お問い合わせはこちら

試作をご検討の担当者様は電話又は問い合わせフォームよりご連絡ください。稼働日24H以内に折り返しご連絡致します。

電話受付時間 平日 8:00~17:00

問い合わせフォームは24時間いつでも受付中